- Назначение

- ножи из стали 65Г

- Состав сплава

- Термическая обработка

- Закалка и отпуск изделий

- Преимущества и недостатки

- Область применения

- Описание марки стали 65г

- Аналоги стали 65Г

- Общие сведения о стали 65г

- Химический состав в % материала 65Г

- Расшифровка

- ГОСТ

- Механические свойства:

- Физические свойства :

- Магнитные свойства :

- Свариваемость :

- Твердость, Мпа

- Температура критических точек, 0С

- Ударная вязкость, Дж/см2

- Предел выносливости, МПа

- Характеристики стали (кратко)

- Технологические свойства материала 65Г

- Сталь для турнирного оружия

- Как сделать нож из рессоры с помощью ковки

- Инструменты и материалы

- Ковка клинка

- Процесс изготовления ножа из рессоры

- Закалка лезвия

- Изготовление рукоятки

- Особенности

- Рекомендации при выборе

- Резюмируем

Назначение

Сталь 65Г является рессорно-пружинной, ее характеристики упругости, износостойкости и прочности идеально подходят для изготовления нагруженных деталей, особенно – пружин для машиностроения. Сталь считается конструкционной, однако не предназначена для изготовлений сварных конструкций из-за затрудненной свариваемости. Лучше всего этот сплав проявляет себя в подвижных элементах механизмов, работающих при постоянных нагрузках и на износ. После обработки сталь становится еще тверже, детали демонстрируют высокие показатели устойчивости к истиранию, усталости, ломкости.

Свойства стали 65Г позволяют ограниченно применять ее при производстве инструментов, например, ножей.

ножи из стали 65Г

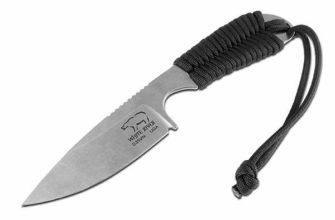

На фото метательные нож «Твист» с цельнометаллическим клинком из стали 65Г

Состав сплава

К второстепенным добавкам относятся:

- хром, который повышает твердость материала, степень его жаростойкости – 0,25%;

- никель, придающий антикоррозионные свойства и пластичность – до 0,25%;

- медь, увеличивающая устойчивость к коррозии – 0,20%;

- сера и фосфор – по 0,035%.

Последние два элемента относятся к вредным примесям, присутствие которых неизбежно. Фосфор снижает пластичность сплава и повышает его хрупкость. Сера вызывает явление красноломкости, то есть возникновение трещин в металле при интенсивном нагреве. Однако их концентрация в сплаве не превышает величины, допустимой для качественного материала.

Малое количество легирующих добавок обеспечивает относительную дешевизну сплава, что и делает его крайне востребованным. Химический состав определяет физические и технологические свойства стали 65Г:

- твердость при 20оС – 285 НВ;

- модуль упругости – 84 ГПа;

- высокую прочность на разрыв – 750 МПа;

- хорошую ударную вязкость – 3,0 – 3,5 кг*м/см2;

- удельный вес – 7850 кг/м3;

- диапазон температур для закалки – 800 – 830оС;

- температурный интервал ковки – 760 – 1250оС.

Заменителями для сплава могут выступать марки:

- 55С2;

- 60С2А;

- 9ХС;

- 50ХФА;

- 60С2;

- 70Г;

- 55С.

Из зарубежных аналогов можно отметить:

- G15660 – в Соединенных штатах;

- 66Mn4 – Германии;

- 65Mn – Китае;

- 080А67 – Великобритании.

Термическая обработка

Сталь 65Г, характеристики которой изначально задаются ее химическим составом, подлежит дальнейшей термообработке. Во многом, от нее зависит качество производимой продукции. В результате теплового воздействия:

- происходят внутренние структурные изменения в металле;

- улучшаются его механические свойства;

- увеличивается износоустойчивость изделий;

- повышается их надежность;

- снижается себестоимость деталей вследствие применения более дешевых добавок;

- расширяется сфера использования продукции.

Основные этапы термической обработки заключаются в процессах:

- отжига;

- дальнейшей нормализации;

- закалки и отпуска.

Закалка и отпуск изделий

Закалка происходит при нагреве детали до температур выше критической, и быстром охлаждении в определенной среде. Диапазон температур, подходящих для закалки деталей из стали 65Г, составляет 800 – 820оС. Дальнейшее охлаждение осуществляется в масле, что позволяет устранить вероятность растрескивания поверхности изделий.

В зависимости от тех характеристик, которые заданы эксплуатационными требованиями для изделий, при подборе режима закалки учитываются:

- оборудование и метод нагрева;

- температурный диапазон процесса;

- время выдержки при выбранном режиме;

- тип закалочной среды;

- способ дальнейшего охлаждения.

Отжиг изделий производится путем повторного нагрева, после которого осуществляются процедуры выдержки и медленного охлаждения. Температура отжига соответствует тепловому воздействию при закалке стали.

Отпуск металла осуществляют для ликвидации внутренних напряжений, появившихся в нем в процессе закалки. На выходе несколько уменьшается твердость сплава, но увеличивается его вязкость. Отпуск проводится путем вторичного нагрева в более низком температурном режиме и последующего спокойного охлаждения. Кроме того, меняя температурные режимы отпуска, можно придавать металлу разные механические свойства.

Для продукции из стали 65г обычно проводят высокий вариант отпуска в диапазоне температур 550 – 600 градусов с дальнейшим охлаждением на воздухе, однако при этом снижается показатель ударной вязкости. Для изделий, требующих высокой надежности и долговечности, дополнительно применяется низкий отпуск в интервале 160 – 200оС, сопровождающийся медленным охлаждением на воздухе. Твердость стали на выходе может составить 45 – 47 HRC.

Преимущества и недостатки

Несомненно, широкая область применения обусловлена очевидными достоинствами, которыми обладает сталь 65Г:

- характеристики, применение для ножей обусловлены устойчивостью к ударным деформациям и простотой заточки;

- высокая твердость, до 50-55 HRC, предохраняет изделия от поломок;

- низкая стоимость позволяет удешевить выпускаемую продукцию;

- высокая сопротивляемость разрыву делает ее незаменимой в изготовлении пружинной продукции;

- значительный предел текучести позволяет изделию восстанавливать свою форму после прекращения действия деформирующей нагрузки;

- металл хорошо поддается ковке;

- после процедуры чернения на его поверхности образуется оксидная пленка, предохраняющая поверхность от коррозии.

Как и любой сплав, сталь 65Г обладает определенными недостатками:

- она сильно подвержена коррозии;

- несмотря на легкую заточку, доводка режущей кромки слишком трудоемка;

- существует вероятность деформации при ударных нагрузках.

Область применения

Сплав является конструкционным материалом с высокой степенью упругости, что позволяет использовать его в машиностроении и станкостроении для производства механизмов, работающих под длительными нагрузками:

- для создания рессор в автомобилях;

- упорных шайб и сланцев;

- подшипников и тормозных лент;

- пружинных механизмов;

- фрикционных дисков.

Из сталей марок 65, 70 можно изготовить также:

- спортивные клинки;

- метательные ножи;

- медицинские изделия;

- бритвы;

- другие элементы, не подвергающиеся длительным ударным нагрузкам.

Материал не подходит для сварки и использования в условиях повышенной влажности, так как подвержен коррозии. Однако его можно применять в контактно-точечных сварочных операциях. Изготовленные из него изделия необходимо смазывать маслом или использовать только в сухом помещении.

Описание марки стали 65г

65 — содержание углерода в сплавах в сотых, а «г» — марганец (легирующий элемент).

Температура ковки стали: начала — 1250 °C, конца — 760−780°C.

65 г представляет собой износостойкий, вязкий, прочный, упругий материал, с хорошим сопротивлением разрыву и стойкостью к ударным нагрузкам.

Температура закалки — 830 °C, масляная. Температура отпуска — 470 °C.

Существует несколько видов поставки стали 65 г, одним из них является следующий:

Аналоги стали 65Г

В качестве заменителя для стали 65Г можно использовать — 60С2А, 9ХС, 50ХФА, 60С2.

Зарубежные металлурги производят следующие аналоги:

- США — G15660;

- Германия — 66Mn4;

- Великобритания — 080A67;

- Китай — 65Mn.

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости. Относится к пружинно-рессорному виду и отлично проходит процедуры воронения и чернения. Из-за своих особенностей применяется для изготовления метательных ножей, крайне редко используется для создания разделочных ножей. Связано это с тем, что такая сталь крайне быстро окисляется и покрывается ржавчиной.

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

Температура закаливания может быть разной (от 800 до 820 градусов Цельсия). Все зависит от сложности очертаний исходного изделия и показателей металла, необходимых для того или иного сценария использования.

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Химический состав в % материала 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 — 0.7 | 0.17 — 0.37 | 0.9 — 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Расшифровка

В углеродистых сталях содержание этого химического элемента указывают процентах. Как правило, величина фигурирует в названии 65% углерода. Присутствие легирующего элемента марганца в соответствии с ГОСТ обозначено буквой Г.

ГОСТ

Производство стали 65г регламентирует ГОСТ 14959-2016. Действие документа распространяется на горячекатаный и кованый прокат. Стандарт нормирует химический состав.

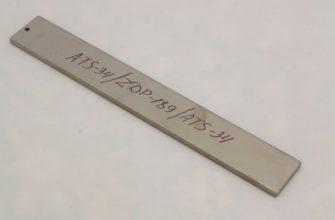

Клинок ножа из стали 65Г.

Механические свойства:

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

Физические свойства :

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20° — T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20° — T ), |

| R | — Удельное электросопротивление, |

Магнитные свойства :

| Hc | — Коэрцитивная сила (не более), |

| Umax | — Магнитная проницаемость (не более), |

| P1.0/50 | — Удельные потери (не более) при магнитной индукции 1.0 Тл и частоте 50 Гц, |

| B100 | — Магнитная индукция Tл (не менее) в магнитных полях при напряженности магнитного поля 100, |

Свариваемость :

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки |

Твердость, Мпа

| Сортамент | ГОСТ | HB 10-1 |

| Прокат без термообработки | 14959–79 | 285 |

| термообработанный | 241 | |

| Лист толстый после отжига | 1577–93 | 229 |

Температура критических точек, 0С

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 721 | 745 | 670 | 720 | 270 |

Ударная вязкость, Дж/см2

| Режимы термообработки | t | KCU при температурах | ||||||

| 0С | -800С | -700С | -400С | -300С | -200С | 00С | +200С | |

| Закалка | 830 | 12 | 24 | 27 | 69 | 110 | ||

| Отпуск | 480 |

Предел выносливости, МПа

| Термообработка | τ−1 | σ−1 | |

| Режим | t, 0С | ||

| Закалка (масло) | 810 | 431 | 725 |

| Отпуск | 400 | ||

| Закалка (масло) | 810 | 284 | 480 |

| Отпуск | 500 |

Характеристики стали (кратко)

- Износостойкость

- Вязкость

- Прочность

- Упругость

- Сопротивление разрыву

- Стойкость к ударным нагрузкам

- Ножи показывают хороший рез (хотя для метательных ножей это ни к чему)

- Относительно низкая стоимость

Технологические свойства материала 65Г

| Свариваемость: | не применяется для сварных конструкций |

| Флокеночувствительность: | малочувствительна |

| Склонность к отпускной хрупкости: | склонна |

Сталь для турнирного оружия

Всё вышеперечисленное актуально не только для изготовления метательных ножей, но и для производства турнирного оружия (мечи, шашки и т.п.).

На фото: Турнирное оружие для фестиваля «Богатырские забавы» в парке «ОружейникЪ» (Златоуст) было изготовлено как раз из стали 65Г.

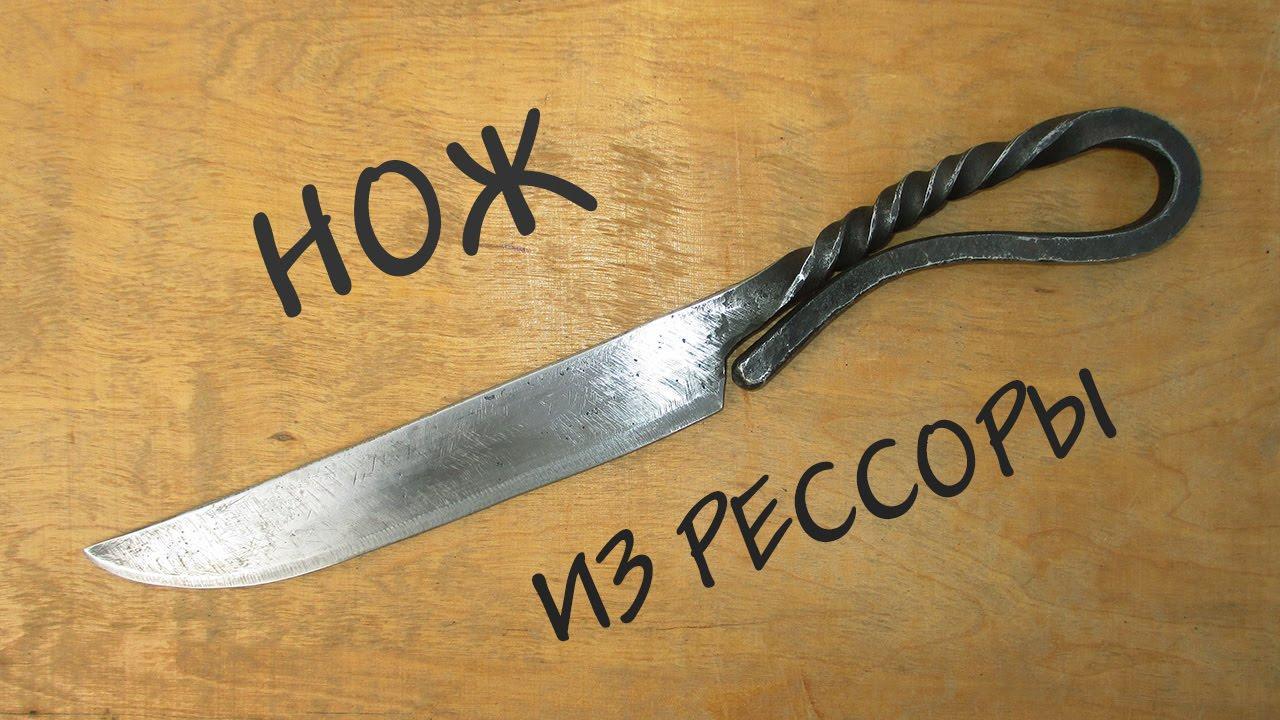

Как сделать нож из рессоры с помощью ковки

Работа с металлом – дело тонкое. Ковка изделия требует определённых навыков. Нет ничего зазорного, испортить одну заготовку. Полученный опыт пригодится при очередной попытке. Работать будем с рессорой, ориентировочно марки стали 65Г, выяснить точно сплав поможет цвет заготовки при накаливании.

Профессионалы считают ковочный метод более практичным. При многократном нагревании и охлаждении металла происходят процессы на молекулярном уровне. Уплотнение металла и изменение структуры, скажутся на качестве изделия.

Кованый нож из рессоры.

Инструменты и материалы

Работы следует проводить на свежем воздухе или в просторном гараже с вытяжкой. Стоит позаботиться о своём здоровье, найти маску и жаропрочные перчатки. Набор для ковки выглядит так:

- стальная заготовка из рессоры;

- горн или печь;

- молот большой 4-5 кг, молот маленький 1-1,5 кг;

- наковальня, щипцы;

- шлифовальный станок;

- сварочный аппарат, УШМ.

В качестве нагревательного элемента вполне подойдёт простой костёр с подачей воздуха. Закинуть каменного угля и трудностей с нагревом не возникнет.

Ковка клинка

Все пружинные изделия проходят закалку на предприятии. Сталь необходимо отжечь. Процесс производят постепенным нагреванием заготовки до температуры до 800-900 °С и оставляют остывать на воздухе. Деталь готова к работе:

- После отжига металл становится более податливым к любым манипуляциям. Проще приварить пруток, для удобства в дальнейшей работе, щипцы не понадобятся.

- Если заготовка имеет изогнутую форму, стоит её нагреть докрасна и малым молотом выпрямить. Следить за температурой обязательно. Не работать с остывшим металлом.

- Ковочная температура 1000-1100 °С, не имея термометра, определять её стоит на глаз (темно-жёлтый), либо магнитом – заготовка перестанет прилипать к нему. Цвет и термометр подсказывают, что сталь реально марки 65Г.

- Крупным молотом проковываем изделие и вытягиваем в длину. Рессоры в основном имею толщину в 5-6 мм, вытягивание следует продолжать до толщины в 3-4 мм.

- Лучше выковать спуски и носик к острию клинка сразу, в будущем меньше мороки на шлифовальном станке.

Приобретя вид клинка, изделие следует остудить на воздухе, срезать болгаркой пруток. Разметив конкретнее спуски и хвостовик, продолжить обработку на шлифовальном станке. Процессы изготовления рукояти и закалки клинка, обязательно опишем ниже.

Процесс изготовления ножа из рессоры

Следуя инструкции, клинок выйдет не хуже кованного. Важно, не перегреть заготовку и точно провести закалку:

- Произведя процесс отжига, и выпрямив заготовку, необходимо изготовить шаблон будущего клинка. Фантазия ножедела и интернет позволят создать уникальный шаблон клинка.

- Эскиз выполнить необходимо с запасом в пару миллиметров, на случай перегрева металла. Обвести его маркером на заготовке и приступить к трудоёмкому процессу – вырезанию.

- Толстую рессору придётся снять до 3-4 мм, сделать это поможет УШМ или шлифстанок. Снарядив болгарку отрезным кругом, и закрепив заготовку в тиски, вырезаем по контуру будущий клинок. Следите за цветом металла, не допускайте его изменения. Меняет цвет – перегрев. Поливайте больше водой.

- По заключению процесса вырезания снять заусенцы помогут напильники. Разметьте симметрично спуски и на шлифмашине снимите их.

Получив изделие близкое к клинку, затачивать сразу не следует. Не забывайте обработать хвостовик. Нож почти готов, осталось несколько нюансов.

Закалка лезвия

Вариантов закалки достаточно. Работая со сталью 65Г и аналогами, профессионалы рекомендуют, производить её в масле. Но присутствует мнение, что предпочтительнее процесс провести на воздухе. Остановимся на масляном методе.

Разогрев печь до 900 °С, ниже отметки ковки, аккуратно помещаем клинок и следим за нагревом. Достигнув оранжевого цвета детали, вынимаем клещами и на 3-и сек опускаем в масло. Вытаскиваем, ждём полного остывания. Опять помещаем в печь, нагреваем и в масло. Время выдержки увеличиваем на 1-у сек.

Сделать процедуру необходимо 3-и раза с постепенным увеличением времени окунания на 1-у сек. Клинок приобретёт высокую твёрдость и не потеряет пластичных качеств. Наш ресурс содержит более подробную процедуру закалки ножей в домашних условиях.

Важный момент – отпуск клинка. Производят отпуск при температуре от 200 до 300 °С. Процесс произвести реально в духовом шкафу газовой плиты. Нагрев заготовку до необходимой отметки, следует оставить её на 2-3 часа, не уменьшая показатели термометра.

Изготовление рукоятки

Существует 2-а типа рукояти: накладная и всадная. Для клинков с высокой твёрдостью применяют 1-ый вариант.

Чертеж элементов рукоятки ножа.

Способ несложный, потребуется:

- брусок древесины;

- дрель, свёрла;

- эпоксидный клей, штифты;

- наждачку;

- шлифовальный станок.

Древесину дозволительно заменить на: пластик, оргстекло и т.д. Материал подойдёт для применения различный. Вырезав подходящие по размеру накладки, насверливаем отверстия в хвостовике. В заготовках рукояти аналогично.

Доведя накладки наждачной бумагой до идеальной плоскости, приклеиваем их к хвостовику и вставляем штифты – их можно заклепать. Струбцинами закрепляем конструкцию, оставляем на 24 часа высыхать. На шлифовальном станке доводим рукоять до необходимых размеров.

Дерево обязательно требуется пропитать маслами или средствами против старения древесины. На нашем ресурсе имеется подробная статья о монтаже рукояти.

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки. Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции. Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Эластичность металла при ковке позволяет изготавливать холодное оружие и клинки в домашних условиях. Именно благодаря этой причине, сталь 65г получила широкое распространение в этой отрасли. Это касается ручного производства не только спортивных снарядов или орудий для реконструкций, но и в бытовом использовании — на кухне.

Рекомендации при выборе

Сталь 65г совсем не поддаётся свариванию. При изготовлении изделий следует учитывать это свойство.

Также нужно помнить, что материал чаще всего применяется для спортивного холодного оружия. Это обусловлено хорошей стойкостью к ударам при одновременной низкой стоимостью исходного материала. Это позволяет иметь в наличии снаряды при небольших материальных затратах.

Нож сделанный из стали 65Г.

Ножи из 65г не рекомендуется использовать в хозяйственных целях, например, на кухне, где постоянная сырость. Чтобы режущие инструменты, изготовленные из этой марки, не покрывались ржавчиной, их необходимо хранить в сухих помещениях. Масляное покрытие защитит клинки от коррозии.

Резюмируем

Клинки из стали 65Г широко используются для изготовления метательного, спортивного оружия, турнирных мечей, а также секачей, топоров и мачете. В общем там, где важна стойкость клинкового оружия к ударным нагрузкам, а также невысокая стоимость таких изделий. Например, все метательные ножи компании «АиР» из Златоуста изготовлены именно из стали 65Г.

- https://areal-metal.ru/spravka/stal-65g

- https://intehstroy-spb.ru/spravochnik/stal-marki-65g-harakteristiki-i-primenenie.html

- https://vashnozh.com/stal/65g

- https://forte-drilling.ru/tehnologii/kak-zakalit-ressoru.html

- https://Klinok.Zlatoff.ru/stal-65g