- Ковка

- Технология

- Физические и механические свойства

- Состав

- Зарубежные аналоги

- Резка

- Применение

- Склонность к отпускной хрупкости

- Расшифровка аббревиатуры

- Термическая обработка марки ХВГ

- Режимы термообработки

- Стали-заменители

- Как легирующие элементы влияют на характеристики сплава ХВГ и другого металла.

- Особенности изготовления ножей

- Преимущества режущего инструмента

- ГОСТ

Ковка

| Вид полуфабриката | t, 0С | Размер, мм | Условия охлаждения |

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Переохлаждение | |||

| Заготовка | 1180–800 | до 300 | В яме |

Технология

В том случае если вам в руки попадет образец стали ХВГ, и вы примете решение что-либо из него изготовить, вам очень пригодятся некоторые знания в области металлообработки. Особое внимание стоит уделить температуре. Ведь в зависимости от того, какой температурный режим для обработки вы используете, характеристики и применение стали ХВГ по окончанию процесса могут сильно измениться. Чтобы уберечь вас от подобного, ниже мы опишем основные технологические процессы, связанные с термической обработкой, и рекомендации по их исполнению.

Отжиг. Производится в самом начале, то есть до какой-либо механической обработки изделия. Отжиг призван нивелировать изначальную твердость сплава и облегчить последующую механическую обработку. Для стали ХВГ отжиг происходит при температуре 800 °С с последующим понижением температуры со скоростью 50 °С/час и вплоть до 500 °С. После изделие остужается до комнатной температуры на воздухе.

Ковка. Цель этого процесса состоит в том, чтобы придать заготовке нужную форму. В данном случае очень важно не перегреть или не недогреть сталь. Подобное грозит образованием внутренних и/или внешних дефектов, а также изменением структуры сплава на клеточном уровне в худшую сторону. Поэтому ковать заготовку рекомендуется в температурном промежутке от 1070 до 860 °С.

Закалка. Процедура, состоящая из двух процессов: нагрева до определенной температуры и последующего резкого понижения температуры. Подобная процедура многократно увеличивает твердость стали, но уменьшает ее пластичность, отчего та становится хрупкой. Закалка стали ХВГ осуществляется при нагреве до 850 °С, последующем погружении в масло и остывании в нем до отметки в 200 °С. Далее заготовка остужается на воздухе.

Отпуск. Простой, но достаточно важный процесс, призванный убрать излишнее напряжение в металле, снизить хрупкость и увеличить пластичность. Проводится при температуре в 200 °С на протяжении двух часов. Итоговая твердость стали будет в пределах 63 единиц шкалы Роквелла.

Физические и механические свойства

В химический состав металла входит 1-1,6% вольфрама, который придаёт элементу дополнительную сопротивляемость к износу. Чтобы добиться необходимой твёрдости, в состав добавляют хром и углерод в соотношении 1%. Наличие кремния (0,4%) повышает сопротивляемость отпуску, а марганец (1-2%) обеспечивает целостность структуры.

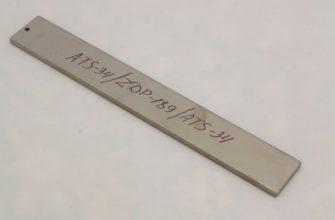

Легированная сталь ХВГ

Сам ХВГ имеет следующие характеристики:

- при Т=20 °C плотность изделия будет 7850 кг/м3;

- с температурой в 100 °C коэффициент линейного расширения (a106) составит 11 ГРАД, а плотность снизится на 20 единиц;

- при Т=200 °C a106 будет 12;

- при нагреве до 600°C расширение достигнет 14,5 град, а «p» уменьшиться до 7660.

Важно отметить, что углерод – главный компонент ХВГ, которого должно быть не менее 1%. Данное значение получается завышенным, что и отличает эту марку от остальных.

Немаловажный показатель – стойкость к коррозии, что даёт возможность применять металлопрокат для создания сложных агрегатов. Общая химическая структура выглядит следующим образом:

- Fe – 94%;

- C – 1-1,5%;

- Mn – 08-11%;

- Ni – 0,35%;

- S, P – не более 0,03%;

- Mo, Cu – до 0,3%;

- W – 1,2-1,6%.

Все соединения добавляют в такой пропорции, чтобы обеспечить слиткам лучшую закаливаемость, снизить деформацию и убрать вероятность появления трещин. В итоге получается углеродистая сталь высшего сорта.

Состав

Характеристики и применение стали ХВГ – взаимосвязанные явления. Сплав не будет пользовался спросом, если его механические и физические свойства не отвечают заданным стандартам. В свою очередь, свойства стали задаются посредством внедрения в ее состав различных элементов из периодической таблицы. Поэтому очень важно обратить внимание на химический состав описываемого сплава, дабы лучше понять пределы его возможностей.

Выглядит он следующим образом (в перечне приводятся лишь средние значения, обозначающие массовую долю всех элементов):

- углерод – 9.5 %;

- кремний – 0,25 %;

- марганец – 0,95 %;

- никель – до 0,4 %;

- хром – 1 %;

- вольфрам – 1,4 %;

- медь – до 0,3 %.

Помимо вышеперечисленных добавок в сплаве присутствуют и так называемые вредные лигатурные элементы, такие как сера и фосфор, однако их массовая доля не превышает 0,03 %, а это значит, что их пагубное воздействие на свойства стали малозначительно.

Зарубежные аналоги

Металлургические заводы выплавляют сталь не только в странах СНГ, но и далеко за границей, и так уж случается, что одна и та же сталь, или ее близкие по составу “родственники” то и дело встречаются в какой-нибудь из далеких стран. Подобное уже не редкость и, к примеру, те, кто вынужден работать с некоторыми зарубежными поставщиками, вынуждены знать, с каким материалом они имеют дело в действительности. Ну а для людей менее обремененных можно пользоваться следующим списком зарубежных аналогов стали ХВГ:

- США — 01 или Т31507;

- Европа — 107WCr5;

- Китай — CrWMn;

- Япония — SKS2 или SKS3.

Имея этот небольшой список под рукой, любой сможет определить, из какой стали изготовлен тот или иной инструмент, произведенный за границей.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 235 | 780 | 0,75 | 0,35 |

Применение

Инструменты из стали ХВГ довольно редко маркируются, однако доподлинно известно, что из этого сплава особенно часто изготавливаются инструменты, назначение которых — резать металл: метчики для внутренних резьб, развертки и даже сверла. Помимо этого, ХВГ применяется для изготовления штампов, матриц, пуансонов и прочих инструментов для обработки металлов посредством высокого давления.

Склонность к отпускной хрупкости

Мало склонна.

Массовая доля элементов не более, %:

| Вольфрам | Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 1,2–1,6 | 0,1–0,4 | 0,8–1,1 | 0,3 | 0,4 | 0,03 | 0,9–1,05 | 0,03 | 0,9–1,2 |

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Лента отожжен. | 2283–79 | 0,1–4 | 880 |

Расшифровка аббревиатуры

Из названия можно определить главные компоненты, которые наделяют железо особыми свойствами. В этом случае по символам ХВГ делается следующая расшифровка: Знак «Х» означает присутствие хрома (Cr), «В – ванадий (V), «Г» – марганец (Mn). Из слитков можно изготовить множество строительных приборов, но они обязаны строго соответствовать всем государственным стандартам. Например, калиброванные прутья разрешено выпускать только по ГОСТ 8560-78, 8559-75, 7417-75, 5950-2000. Для черновых или промежуточных деталей применяются 1133-71, 7831-78, 5950-2000 стандарты.

Скачать ГОСТ 8560-78

Скачать ГОСТ 1133-71

Полосная сталь ХВГ обязана придерживаться ГОСТ 4405-75. К серебрянке и шлифованным прутьям относятся правила 14955-77 и 5950-2000.

Изделия из стали ХВГ

Государственным требованиям должны соответствовать и другие разновидности, но только наличие данной маркировки может дать гарантию на высокое качество заготовки. Подобный регламент создан для регулирования технических предприятий, для защиты жизни и здоровья потребителей, с целью предупреждения обмана во время реализации товара. Поэтому наличие на ХВГ ГОСТ знака – обязательное условие продажи.

Скачать ГОСТ 4405-75

Термическая обработка марки ХВГ

Сталь ХВГ подвергается следующим видам термической обработки:

- Отжиг — применяется для смягчения стали перед механической обработкой. Применяется эта процедура при необходимости, а именно, если заготовки подвергались холодной деформации.

- Закалка — проводиться после окончательной механической обработки, т. е. после изготовления детали (инструмента и т. д.), придания ему окончательных форм, без учета на шлифовку. Заготовку нагревают до температур 830 ºC и охлаждают, погружением в масло. После этого кристаллические связи меняются и преобладает мартенситная структура, очень прочная и хрупкая. Чтобы разбить такую деталь достаточно приложить мускульную силу.

- Снимают внутренние напряжение и устраняют нежелательные последствия с помощью отпуска. Это нагрев и выдержка металла при температуре ниже … превращений, конкретно для этой стали составляет 180 C с охлаждением на воздухе. Происходит коагуляция мартенситных иголок и получение структуры сорбита или троостита, наиболее прочной и пластичной.

Сталь ХВГ обладает удачным сочетанием прочности и коррозионной стойкости. Относительно невысокая стоимость и хорошая обрабатываемость позволяет широко применять ее в производстве. К недостаткам можно отнести узкий диапазон температур закалки и отжига (сталь легко пережечь) и разупрочнение при температуре выше 200 ºC.

Режимы термообработки

Характеристики и применение стали ХВГ в значительной степени зависят от выбранного режима термообработки. Существуют разные технологии теплового воздействия на металл.

Отжиг используется перед последующей механической обработкой изделия. Металл нагревают до 800 градусов. Затем происходит медленное снижение температуры со скоростью 50 град/ч до 5000С. Последующее охлаждение производится на воздухе.

Закалка увеличивает твердость металла одновременно со снижением его пластичности. Технология заключается в нагреве детали до высокой температуры и резком охлаждении. Для стали ХВГ процесс закалки включает:

- нагрев до 850 градусов;

- погружение в масло, где металл остывает до 200 градусов;

- дальнейшее охлаждение на воздухе.

Отпуск предназначен для снятия внутренних напряжений и образования более пластичной и прочной структуры в сплаве. После отпуска происходит частичное снижение твердости и прочности. Металл нагревается до 180-200 градусов и выдерживается в этом режиме до 2 часов. Затем охлаждается на воздухе.

При изготовлении режущих изделий режимы закалки разрабатываются индивидуально для каждого производителя. Чтобы добиться нужных характеристик для ножей из стали ХВГ, закалку проводят при 820 градусах, с погружением в масло и двухчасовым отпуском.

Ковка применяется для придания заготовкам необходимой формы. Чтобы избежать нарушения внутренней структуры или образования внешних дефектов, процесс следует проводить в заданном режиме, то есть в интервале от 1070 до 860 градусов.

Стали-заменители

Настолько развитая и всеобъемлющая отрасль промышленности, как металлургия, просто не может себе позволить выпускать один конкретный сорт стали как универсальный, поэтому с течением времени появлялось все больше и больше сплавов, отличия между которыми были не столь значительны. В быту подобные стали смело называются заменителями. И для стали ХВГ на отечественных просторах существуют такие марки-заменители:

- 9ХС;

- 9ХВГ;

- ХВСГ;

- ШХ15СГ.

В этом списке представлены сплавы, которые в своей основе очень схожи, однако имеют отличия либо в процентном соотношении примесей, либо в самом их наборе, что в целом незначительно различает стали между собой.

Как легирующие элементы влияют на характеристики сплава ХВГ и другого металла.

Добавление легирующих компонентов в состав основы изменяет свойства стали. Характеристика стали будут зависеть от процентного содержания элементов в стали. Кроме того, на свойства нового материала будет влиять порядок взаимодействия дополнительных элементов друг с другом и с основным элементом – железом. Это задается термической обработкой.

Для того, чтобы легирующие материалы определенным образом заполнили кристаллическую решетку и задали необходимые свойства, они добавляются в расплав основы. Таким образом определяются следующие характеристики стали:

- Изменение прочностных характеристик. Для этого необходимо каким либо образом исказить кристаллическую решетку.

- Если при процессе обработки температурный градиент минимален, то это увеличивает толщину слоя закалки.

- Снижение степени деформации влияет на укомплектованность кристаллической решетки.

- Возможность образование трещин. При образовании карбидов на границах зерен, происходят разрывы межкристаллических связей, что приводит к образованию трещин.

Количество углерода, которое содержится в стали, определяет ее прочность. Чем выше процентное соотношение, тем прочнее сталь. Молекулы железа и углерода по размерам примерно равны. Углерод заменяет молекулы железа в кристаллической решетке, образуя при этом карбиды. В зависимости от их формы, размеру и количеству, будут установлены характеристики нового материала.

Хром является основным легирующим элементов в стали ХВГ. Небольшие по размеру атомы хрома размещаются в кристаллической решетке и придают ей стабильность и повышают плотность. Хром при взаимодействии с кислородом образует оксиды, по размерам не намного больше его атомов. Это позволяет применять хром для получения нержавеющей стали. Если содержание хрома не превышает 10,5%, то сталь обладает хорошей прокаливаемостью.

Чтобы уменьшить зерно ХВГ, повысив качество стали и увеличить слой закалки в сплав добавляют вольфрам и молибден. Данные элементы, так же как и углерод обладают способностью образовывать карбиды. Эти компоненты являются точками кристаллизации, уменьшают зерна, что приводит к увеличению пластичности металла, но не к изменению его прочностных характеристик.

Чтобы повысить прочность металла, в него добавлены второстепенные элементы — кремний и марганец. В этой паре кремний – основной легирующий элемент повышающий прочность, а марганец выполняет роль баланса, увеличивая пластичность и вязкость.

Отечественная промышленность выпускает сталь ХВГ по нескольким ГОСТам. Эти стандарты определяют как форму готовых изделий, так и их состав. В зависимости от приобретаемого проката, цена на данный материал может различаться.

Особенности изготовления ножей

Применение стали 9ХС нашло свое отражение в ножах. Закалка и заточка осуществляются следующим образом:

- В процессе закалки ножей необходимо точное соблюдение температурного режима. Сталь очень капризная. В случае перегревания клинок становится хрупким, а при условии недогрева понижается его твердость. Технология закалки ножа подразумевает работу с самим лезвием, а не хвостовиком.

- Заточка ножей проводится до бритвенного состояния или в виде равнобедренного треугольника. Во втором случае его можно использовать как рубящий инструмент.

Преимущества режущего инструмента

Ножи из стали 9ХС обладают рядом преимуществ. К ним относятся следующие:

Лезвия ножей изготавливаются ручным трудом, а не штамповкой. Получаемое изделие обладает эксклюзивностью. Его можно использовать в качестве подарка.

- Высокоуглеродистая сталь позволяет лезвию длительное время держать заточку.

- Если провести заточку под большим углом, клинок можно использовать как рубящее изделие. Удобен в туристических походах.

ГОСТ

Чтобы более подробно узнать о том, что же собой представляет интересующая нас сталь, обратимся к нормативным документам, в которых помечается марка ХВГ как сталь инструментальная легированная. Даже эта, казалось бы, весьма короткая формулировка дает нам кое-какую информацию. Дело в том, что инструментальной называется та сталь, содержание углерода в которой превышает 0,7 %. Легированной сталью же называется сплав железа, углерода и еще некоторых добавок, призванных улучшить структуру стали.

Как ни странно, но мы можем узнать немного и о легирующих элементах, присутствующих в составе ХВГ. Для этого стоит обратиться к системе ГОСТов, где указано, что каждому такому элементу присвоена определенная, обозначающая его буква. Таким образом, нам становится известно, что в состав стали ХВГ входят:

- Х – хром;

- В – вольфрам;

- Г – марганец.

- https://ArmRinok.ru/obrabotka/stal-hvg.html

- https://FB.ru/article/404981/obzor-stali-hvg-harakteristiki-i-primenenie

- https://stankiexpert.ru/spravochnik/materialovedenie/legirovannaya-stal-khvg.html

- https://svarkaipayka.ru/material/stal/tehnicheskie-harakteristiki-legirovannoy-stali-hvg.html